Turbo

Turbolader

Die Aufgabe des Turbolader, auch Abgasturbolader (ATL) genannt, besteht darin, durch die ansonsten verlorene Abgasenergie dem Motor verdichtete Ansaugluft zuzuführen. Zum Einsatz am Turbolader kommen in den meisten Fällen Radialverdichter und Zentripetalturbinen. Der Verbrauch und die Motorleistung sind abhängig von der Luft- und Kraftstoffmenge, die dem Motor zur Verfügung steht. Hier kommt heutzutage der Abgasturbolader zum Einsatz. Durch die sonst verlorene Abgasenergie der Abgase wird dem Motor verdichtete Ansaugluft zugeführt. Dies geschieht über das Verdichterrad, dass über eine Welle mit dem durch die Abgase angetriebenen Abgasrad verbunden ist. Das Verdichterrad komprimiert die angesaugte Luft innerhalb eines Spiralgehäuses und führt die so aufbereitete Ansaugluft dem Motor zu. Hier schaffen die neuen Turbolader Systeme genügend Sauerstoff, für ein optimales Verbrennungsluftverhältnis über den gesamten Drehzahlbereich, bereitzustellen.

Der Verbrauch und die Motorleistung sind abhängig von der Luft- und Kraftstoffmenge, die dem Motor zur Verfügung steht. Hier kommt heutzutage der Abgasturbolader zum Einsatz. Durch die sonst verlorene Abgasenergie der Abgase wird dem Motor verdichtete Ansaugluft zugeführt. Dies geschieht über das Verdichterrad, dass über eine Welle mit dem durch die Abgase angetriebenen Abgasrad verbunden ist. Das Verdichterrad komprimiert die angesaugte Luft innerhalb eines Spiralgehäuses und führt die so aufbereitete Ansaugluft dem Motor zu. Hier schaffen die neuen Turbolader Systeme genügend Sauerstoff, für ein optimales Verbrennungsluftverhältnis über den gesamten Drehzahlbereich, bereitzustellen.Diese neuen Systeme nutzen immer kleiner werdende Turbolader, oftmals Mehrstufen Aufladesysteme mit bis zu vier Turboladern, um einen möglichst breiten Kennfeldbereich abzudecken. Die so mögliche enorme Drehmoment- und Leistungssteigerung geschieht durch die Erhöhung des Mitteldrucks und somit der Verbesserung des Wirkungsgrads des Motors. Dadurch lassen sich kleinere Motorenkonzepte (Downsizing), wie die neuen 3-Zylinder Motoren, verwirklichen. An den neuen Motorengenerationen kommen E-Booster zum Einsatz um die Abgasturbolader bei der Leistungsentfaltung zu unterstützen. Weiterer Nutzen ist der geringere Kraftstoffverbrauch und die Emissionsreduzierung durch die Reduzierung der HC (Kohlenwasserstoffe), CO (Kohlenmonoxid) und NOx (Stickoxide).

Wenn der Turbo erst einmal defekt ist benötigt man kompetente Hilfe. Eine Turbolader-Reparatur ist technisch aufwendig und vom Laien nicht ohne weiteres durchführbar. Um Folgeschäden zu verhindern, und dadurch meistens nicht unerhebliche Kosten, empfehlen wir den Gang zum Fachmann.

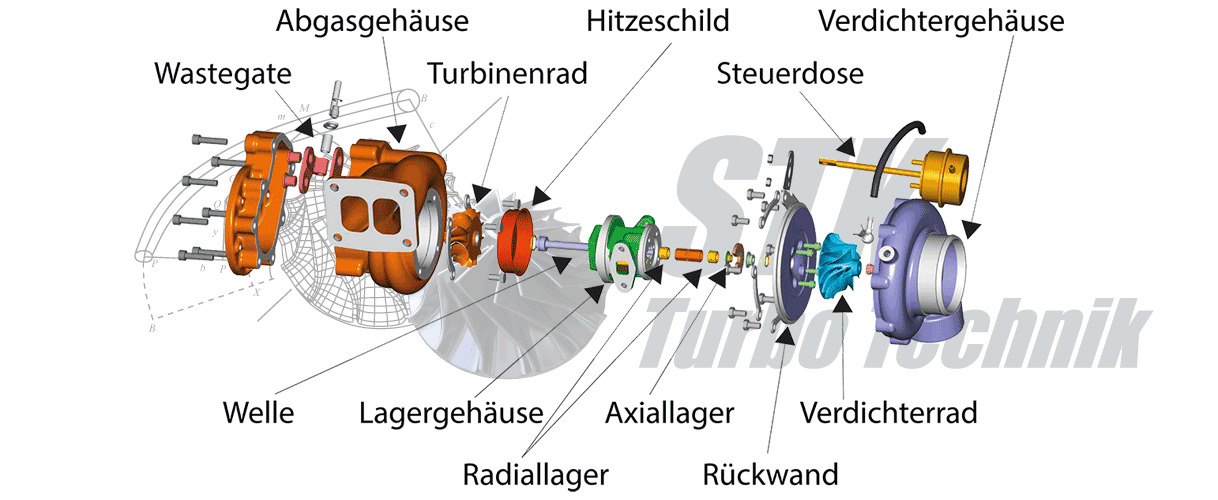

Aufbau eines Turboladers

Aufbau und Funktion

Beim Turbolader differenzieren wir zwei Hauptsysteme, einmal die Stauaufladung, die den Abgasdruck und die Abgastemperatur nutzt sowie die Stoßaufladung welche zusätzlich die Bewegungsenergie nutzt. Allen Systemen werden heute meistens Ladeluftkühler nachgeschaltet um die durch die hohen Ladedrücke aufgeheizte komprimierte Ansaugluft abzukühlen. Dadurch steigt der Füllungsgrad des Motors, die Leistung steigt.Verdichter

Bei den meisten der heute zum Einsatz kommenden Verdichter am Turbolader handelt es sich um Radialverdichter. Die drei Hauptbestandteile dieser Baugruppe sind:- Verdichtergehäuse - Spiralgehäuse mit Rückwand

- Radialverdichterrad

- Diffusor

Verdichtergehäuse

Der Turbolader-Verdichter besteht aus drei wichtigen Bestandteilen, dem Verdichterrad, dem Diffusor und dem Spiralgehäuse. Durch die Drehzahl des Verdichterrades wird die axial angesaugte Luft im Verdichterrad auf hohe Geschwindigkeiten beschleunigt. Die Luft verlässt das Verdichterrad radial. Im Diffusor wird die Geschwindigkeit der Luft weitgehend verlustfrei verringert, Druck und Temperatur steigen an. Der Diffusor besteht aus der Verdichterrückwand und einem Teil des Spiralgehäuses. In der Volute wird die Luft gesammelt und die Geschwindigkeit bis zum Verdichteraustritt weiterhin reduziert.Um das Abknicken der Pumpgrenze und hohen Druckverhältnissen zu vermeiden, werden “Ported Shroud“ (KSM - Kennfeld stabilisierende Maßnahme) Verdichtergehäuse gewählt. Bei dem Ported Shroud handelt sich um einen Rezirkulationskanal, der stromauf wandernde Ablösungen abführt und vor dem Verdichterrad wieder zuführt. Hierdurch wird die ablösebedingte Versperrung deutlich reduziert und die Strömung stabilisiert. Darüber hinaus wirkt sich diese Maßnahme positiv an der Stopfgrenze aus. Während im engsten Querschnitt Mach 1 erreicht wird und der Verdichter stopft, leitet der Rezirkulationskanal Frischluft aufwärts an dieser Stelle vorbei und erhöht dadurch den maximalen Volumenstrom.

Es gibt Verdichtergehäuse mit graden als auch abgekröpftem Druckstutzen.

Damit das Verdichterrad frei im Verdichtergehäuse rotieren kann, wird ein Spalt zwischen Laufrad und Gehäuse benötigt. Da in der Regel nach dem Verdichterrad ein höherer Druck als vor dem Verdichterrad herrscht, befindet sich zwischen beiden Zuständen eine Druckdifferenz. Durch den Spalt fließt daher ein sogenannter Leckstrom in Richtung des Druckgefälles, also wieder zurück zum Laufradeintritt. Diese dort am Verdichter auftretenden Energieverluste werden auch Spaltverluste genannt. Sie stehen besonders in Abhängigkeit der Fertigungsqualität, Wärmedehnung, Lagerspiel und der Wellendurchbiegung, angeregt durch die Restunwucht des Laufzeugs. Um diese Verluste einzudämmen gibt es mehrere Lösungsansätze. Erstmals im Einsatz ist die aus der Luftfahrt stammende Nullspalt-Anstreifdichtung zwischen dem Diffusor und den Schaufelenden des Golf Vll R Turboladers von IHI. Sie besteht aus einer vollständig aus einer meist aufgeschäumten, metallischen, korrosionsbeständigen und geschlossenporigen Hochtemperaturlegierung.

Verdichterrad

Die Verdichterräder der Turbolader sind Radialverdichter. Die Luft wird durch die Drehung des Verdichterrades axial angesaugt und im Rad auf hohe Geschwindigkeiten beschleunigt. Die so beschleunigte Luft verlässt das Verdichterrad radial in Richtung Diffusor. Im Diffusor wird diese kinetische Energie in Druckenergie gewandelt. Dazu wird die Strömung verzögert, Druck und Temperatur steigen nahezu verlustfrei an. Erreicht wird dies durch die stetige Erweiterung des Strömungsquerschnitts innerhalb des Spiralgehäuses, wo die Luft gesammelt und die Geschwindigkeit bis zum Verdichteraustritt reduziert wird.Die meisten Verdichterräder sind aus Aluminium im Feingussverfahren gegossene Verdichterräder. Für höhere Beanspruchungen werden geschmiedete, gefräste Verdichterräder aus Aluminium oder Titan verwendet. In der Vergangenheit wurden auch Verdichterräder aus Nylon verwendet was sich allerdings nicht durchsetzen konnte. Im Tuningbereich kommen zu 99,9% günstige gefräste Verdichterräder aus Asien zum Einsatz. Aufwendiger hergestellte Verdichter erkennt man am sogenannten Point-Mill Herstellungsverfahren. Hierbei lassen sich bessere Konturen herstellen. Bei den Tuning Rädern aus Asien spielt das Verfahren bis heute keine große Rolle, da die Räder dort nicht berechnet werden.

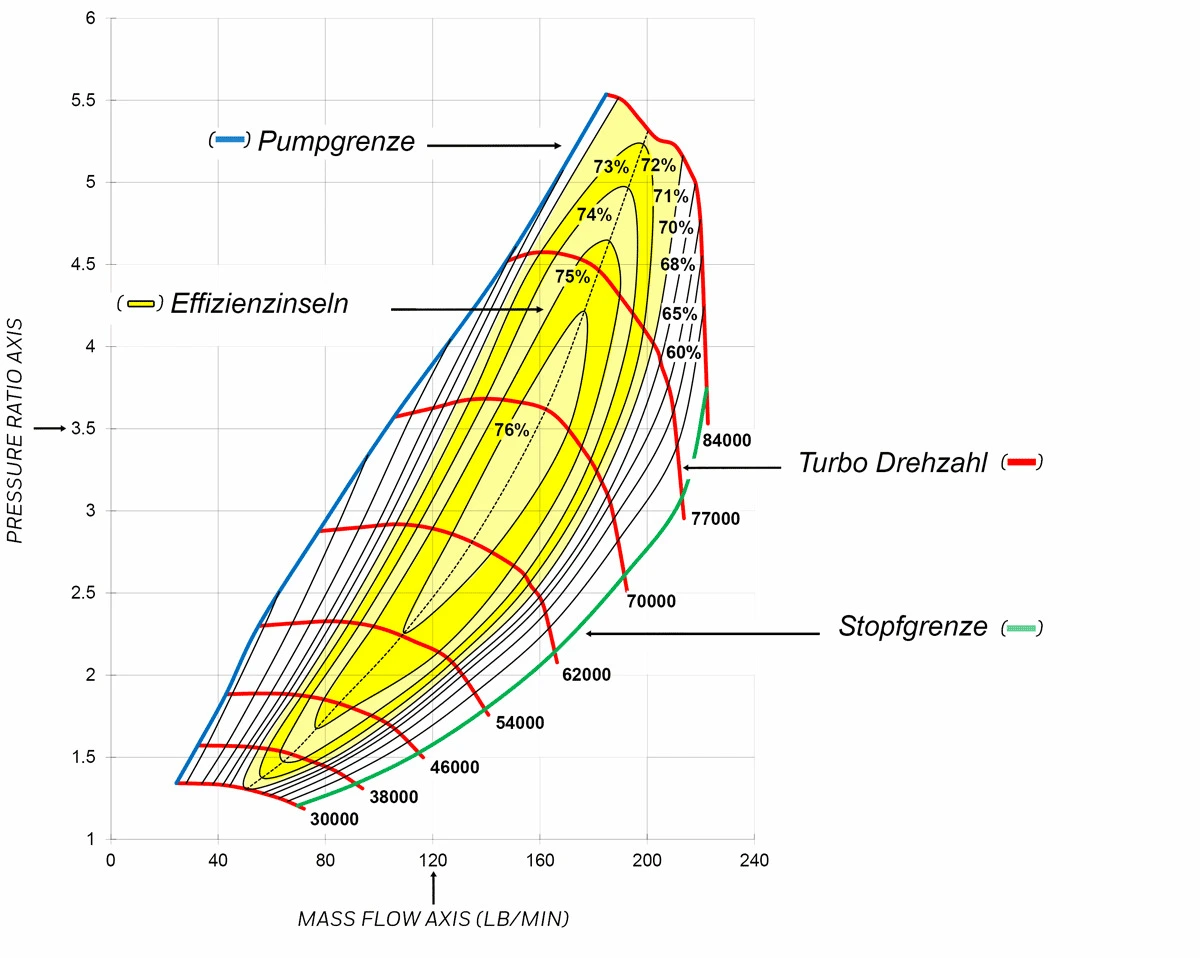

Verdichterkennfeld Turbolader

Kennfeldbreite

Bei Radialverdichtern wird das Betriebsverhalten regelmäßig durch Kennfelder beschrieben, bei denen das Druckverhältnis über den durchgesetzten Volumen- bzw. Massenstrom dargestellt ist. Der Arbeitsbereich im Kennfeld von Strömungsverdichtern ist auf der einen Seite begrenzt durch die Pumpgrenze, auf der anderen Seite durch die Stopfgrenze (Kennfeldbreite) sowie die maximal zulässige Drehzahl des Verdichters.Pumpgrenze

Die Pumpgrenze trennt im Verdichterkennfeld die Bereiche stabiler und instabiler Strömungszustände. Das Verhalten des Verdichters wird als instabil bezeichnet, wenn eine zyklische Rückströmung der Ansaugluft vorliegt. Der Umschlagpunkt ist eine Funktion des Massenstroms und des Totaldruckverhältnisses.Stopfgrenze

Die Stopfgrenze einer Kennlinie ist der maximal mögliche Volumenstrom, bzw. Massenstrom bei Verringerung des Druckes am Verdichteraustritt. Hierbei wird bei ausreichend hohen Drehzahlen im engsten Querschnitt der Verdichters Schallgeschwindigkeit erreicht. Diese kritische Strömungsfläche kann sich entweder im Strömungskanal des Laufrades oder des Diffusors befinden. Das „Stopfen“ tritt häufig erst nach Verlassen des Verdichterrades auf. Bei niedrigen Drehzahlen begrenzt der Leitungswiderstand den größtmöglichen Volumenstrom.Turbine - Bauarten und Funktion

Die Turbine eines Turboladers besteht aus dem Turbinenrad und dem Turbinengehäuse (Abgasgehäuse). Die Turbine wird von den Motorabgasen angetrieben und treibt über eine Welle das Verdichterrad an. Die Abgase werden im Turbinengehäuse vom Gaseintritt bis zum Turbinenrad aufgestaut. Dieses so entstehende Druck- und Temperaturgefälle wird in der Turbine in kinetische Energie umgesetzt, die das Turbinenrad antreibt.Bei Turboladern kommen zwei Turbinenarten zum Einsatz:

- Radialturbinen

- Axialturbinen

Bei Axialturbinen wird das Turbinenrad axial von den Gasen durchströmt.

Turbinenrad

Im Turbolader am höchsten belastet ist das Turbinenrad. Die hohen Umfangsgeschwindigkeiten sowie die hohen Abgastemperaturen von bis zu 1100°C belasten das Abgasrad extrem. Für viele Jahre war die Hochfeste Nickelbasislegierung IN713C der meistgenutzte Werkstoff. Die maximale Betriebstemperatur von Inconel 713C liegt bei ungefähr 980°C (1976°F). Für Applikationen wo eine Temperaturbeständigkeit oberhalb von 980°C (1976°F) gefordert wird kommen die Werkstoffe Mar-M246 und Mar-M247 zum Einsatz. Hergestellt werden die Turbinenräder im Vakuum Feinguss verfahren. Die Welle wird im weiteren Fertigungsprozess mit dem Turbinenrad im Vakuum Elektronenstrahl-verschweißt.Betriebsverhalten

Die Leistung einer Turbine ist abhängig vom Druckgefälle zwischen Eintritt und Austritt. Die Turbinenleistung nimmt zu, wenn die Drehzahl des Motors oder dessen Abgastemperatur steigt. Je kleiner die Turbine, um so früher spricht diese an, die maximal mögliche Motorleistung sinkt. Die Turbinengröße lässt sich durch Wechseln des Turbinengehäuses einfach ändern.

Die "verstellbare" VNT / VTG Turbine bringt im Gegensatz zur normalen Turbine einen guten Wirkungsgrad über den gesamten Drehzahlbereich. Dies wird durch verstellbare Leitschaufeln möglich, die den Abgasstrom über das Turbinenrad führen.

Motordrehzahl niedrig und hoher Ladedruck gewünscht:

Der Querschnitt des Abgasstromes wird vor dem Turbinenrad mit Hilfe von Leitschaufeln verengt. Da das Abgas durch den verengten Querschnitt schneller strömen muss, wird das Turbinenrad schneller gedreht. Dadurch wird auch bei niedriger Motordrehzahl der benötigte Ladedruck erzielt.

Motordrehzahl hoch:

Der Querschnitt des Turboladers ist dem Abgasstrom angepasst. Die Leitschaufeln geben einen größeren Eintrittsquerschnitt frei, um den benötigten Ladedruck nicht zu überschreiten.

Abgasgehäuse

Die Abgasgehäuse von Garrett und BorgWarner sind aufwendig konstruierte Hochleistungsbauteile, in jeglicher Hinsicht.Bei den Gehäusen kommen 2 Hauptbauarten zum Einsatz. Das Single Scroll (einflutige) und das Twin Scroll (zweiflutige) Abgasgehäuse.

Schon bei der Konstruktion der Gehäuse wird unter anderem ein Berstschutz mit integriert. Dies ist besonders wichtig, da im Falle eines Überdrehschadens oder Ermüden des Turbinenrades bei den hohen Temperaturen und extremen Drehzahlen der Läuferwelle, das Rad durch die auftretenden Zentrifugalkräfte zerplatzen kann. Dies ist nicht unbedingt ungefährlich, da das Abgasrad mit Umfangsgeschwindigkeiten von über 2000 km/h unterwegs ist. Das Abgasgehäuse hat also auch die Funktion diese Bruchstücke daran zu hindern nach außen zu gelangen. Diese abgebrochenen Bruchstücke tragen eine hohe kinetische Energie mit sich, die beim Einschlagen in das Gehäuse Sicherheitsprobleme verursachen. Das Gehäuse muss stark genug sein um diese Fragmente in sich aufzunehmen.

Das Material der Abgasgehäuse unterscheidet sich je nach der Art der Anwendung. Beim Dieselmotor bestehen die Gehäuse oftmals aus hochlegierten Sphäroguss-Sorten wie D2 und D5. Beim Ottomotor werden wegen der sehr hohen Abgastemperaturen austenitische Stahlgusssorten mit hohen Ni-Cr-Gehalten verwendet. Eine Limitierung der Aufladung liegt beim Ottomotor in der Beschränkung der Werkstoffe der Abgasgehäuse und der damit verbundenen maximalen Abgastemperatur. So sind volutengetrennte (Twin Scroll) Gehäuse durch den thermisch hoch beanspruchten innenliegenden Trennsteg auf maximale Abgastemperaturen von 980°C begrenzt. Single Scroll Abgasgehäuse hingegen sind bis 1050°C temperaturfest.

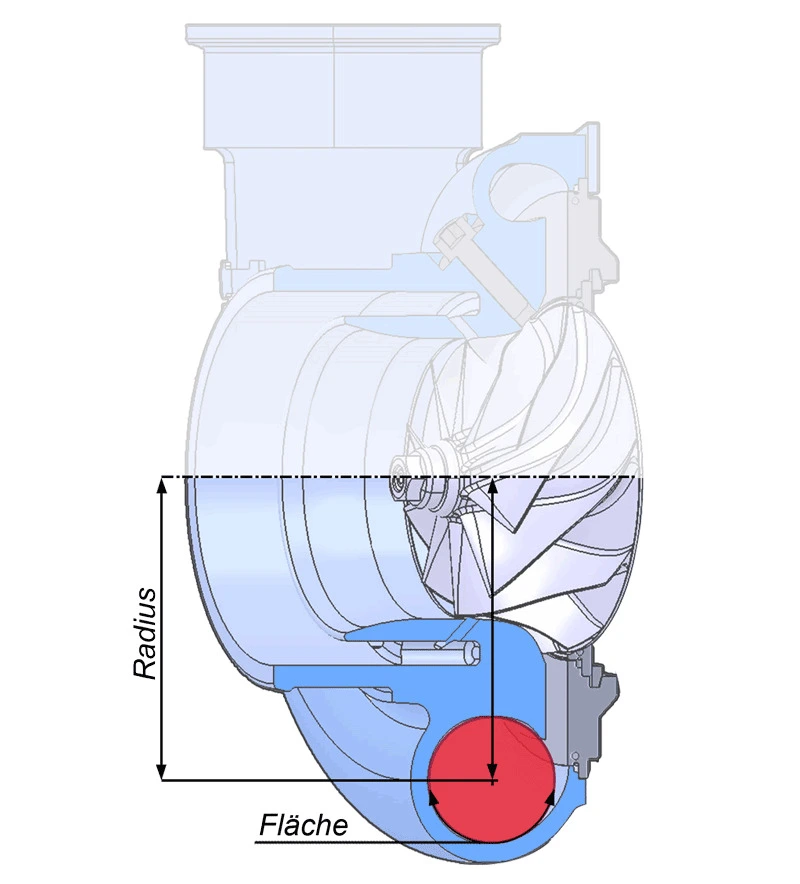

Wie wird der A/R-Wert berechnet?

Der A/R Wert (A/R = Fläche / Radius) den Garrett benutzt beschreibt die geometrische Eigenschaft aller Verdichter- und Turbinengehäusen. Der Wert ist definiert als die Querschnittsfläche am Austritt vom Verdichtergehäuse oder vom Gaseintritt am Abgasgehäuse, geteilt durch den Radius (R) von der Turbo-Mittellinie bis zu der Mitte der Querschnittsfläche (A).Die Werte der übrigen Turbolader-Hersteller, wie Holset und KKK, sind meistens in cm2 beschrieben. Wir haben hier eine recht gut stimmende Tabelle angehangen, um einen groben Vergleich zu haben. Die Formel dazu lautet: ((CM x 8) - 7) / 100 = A/R Verhältnis

- 6 cm² = 0.41 A/R

- 7 cm² = 0.49 A/R

- 8 cm² = 0.57 A/R

- 9 cm² = 0.65 A/R

- 10 cm² = 0.73 A/R

- 11 cm² = 0.81 A/R

- 12 cm² = 0.89 A/R

- 14 cm² = 1.05 A/R

- 16 cm² = 1.21 A/R

- 18 cm² = 1.37 A/R

- 21 cm² = 1.61 A/R

Ladedruck Steuerung - Bauarten und Funktion

Die Steuerung von Ladedruck und Ansprechevrhalten geschieht immer turbinenseitig. Die folgenden zwei Arten kommen zum Einsatz.Wastegate Regelung

Die kostengünstigste Art der Ladedruckregelung ist die Steuerung durch ein Bypassventil. Bei Erreichen des erforderlichen Ladedruckes wird das Bypassventil über einen Aktuator (Steuerdose, Stellmotor) geöffnet, um einen Teil des Abgasstromes an der Turbine vorbeizuleiten. Die Steuerung des Aktuators geschieht im einfachen Fall durch das Aufschlagen von Ladedruck auf die Membran innerhalb der Steurdose. An modernen aufgeladenen Motoren werden elektronische Ladedruckregelungen eingesetzt. Hier wird in Abhängigkeit der Motorparameter über ein Drei-Wege-Ventil der Bypass gesteuert.VTG / VNT Regelung

Regelung mittels verstellbarer Turbinengeometrie. Die verstellbaren Leitringe im Turbinengehäuse von VTG Turboladern ermöglichen es, den Strömungsquerschnitt der Turbine den Betriebszuständen des Motors anzupassen. Der Gesamtwirkungsgrad von Turbolader und Motor wird erheblich verbessert.Rumpfgruppe

Die Rumpfgruppe ist das Hauptbauteil indem sich alle rotierenden Bauteile des Turboladers befinden. Die Läuferwelle wird meistens über Kolbenringe gegen das Lagergehäuse abgedichtet. Die Lagerung kann schwimmend gleit- oder kugelgelagert ausgeführt sein. Für Brennstoffzellen sind Turbolader mit Luftlagern im Einsatz.

Die Rumpfgruppe ist das Hauptbauteil indem sich alle rotierenden Bauteile des Turboladers befinden. Die Läuferwelle wird meistens über Kolbenringe gegen das Lagergehäuse abgedichtet. Die Lagerung kann schwimmend gleit- oder kugelgelagert ausgeführt sein. Für Brennstoffzellen sind Turbolader mit Luftlagern im Einsatz.Auch feststehende Lagerungen sind schwimmend ausgeführt um die Vibrationen der Läuferwelle gegen das Lagergehäuse abzudämpfen. Bei den kleinen und mittleren Baugrößen werden die Rumpfgruppen bei der Herstellung auf einer Betriebsdrehzahl- Auswuchtmaschine endgetestet und kalibriert. Bei Originalteilen werden hier zudem noch der Öldurchfluss und die Geräuschbildung getestet.

Lagergehäuse

Die Lagergehäuse der neuen Turbolader Generationen sind oftmals Wassergekühlt um die hohen Temperaturen des Abgasgehäuses ableiten zu können. Zwischen Abgas- und Lagergehäuse tritt der größte Temperaturgradient am Turbolader auf. Im Lagergehäuse befindet sich auch die Lagerung der Läuferwelle. Es gibt hier Hydrodynamische Lager die mit ca. halber Drehzahl der Läuferwelle schwimmend gelagert während dem Betrieb mitdrehen. Daneben gibt es feststehende Hydrodynamische- als auch Kugellager die wiederum auch schwimmend eingesetzt sind, um die Vibrationen des Laufzeuges zu dämpfen. Das Lagergehäuse selbst wird in der Regel aus Grauguss hergestellt und im Sandgussverfahren gegossen.Lagerung - Bauarten und Funktion

Die Drehzahl vom Laufzeug eines Turboladers beträgt bis zu 300.000 rpm. Da die Lebensdauer des Turboladers der des Motors entsprechen soll, haben sich Gleitlager durchgesetzt. Nur mit einer Gleitlagerung ist es heute möglich die hohen Anforderungen von Lebensdauer, Drehzahl und niedrigen Herstellungskosten zu erfüllen.Folgende Arten von Lagerungen am Turbolader kommen zum Einsatz:

- Gleitlager

- Rollenlager

Die Radiallagerung mit Gleitlagern

Bei einer Gleitlagerung dreht sich die Welle berührungslos und verschleißfrei innerhalb der ölumspülten Gleitlagerbuchse.Bei der Zweibuchsenlagerung drehen sich die Schwimmbuchsen im Lagergehäuse mit ca. der halben Wellendrehzahl. Die Lager laufen also berührungslos und verschleissfrei. Das zwischen den Lagerspalten unter Druck fließende Öl übernimmt zugleich auch eine Dämpfungsfunktion.

Die heute oft verwendete Einbuchsenlagerung ermöglicht einen geringeren Lagerabstand wodurch die Turbolader kleiner und kompakter geworden sind. Hier dreht sich die Welle innerhalb der im Lagergehäuse feststehenden Gleitlagerbuchse. Der äussere Spalt der Buchse dient der Lagerdämpfung und ist mit Öl umspült.

Axiallagerung mit Gleitlagern

Das Axiallager (Keilflächen-Gleitlager) nimmt die Kräfte auf, die auf das Verdichterrad und das Turbinenrad in axialer Richtung wirken. Das Axiallager ist im Lagergehäuse stehend befestigt.Rollenlagerung (Kugelgelagerter Turbolader)

Kugelgelagerte Turbolader konnten sich bis heute nicht durchsetzen. Sie kommen zwar schneller auf Betriebsdrehzahl, sind aber wiederum nicht für die heutigen hohen Drehzahlen geeignet. Zudem sind die Herstellungskosten in der Produktion sehr hoch.Abdichtung - Bauarten und Funktion

An Turboladern kommen hauptsächlich die folgenden drei Arten von Abdichtungen zum Einsatz:- Kolbenringe [Verdichterseite, Turbinenseite]

- Karbonabdichtungen [Verdichterseite]

- und neuerdings Gaspolster- Gleitringdichtungen [Verdichterseite]